Сварка трением – это разновидность сварки давлением входящей в один из семидесяти способов обработки металла и относится к механическому классу известной классификации.

Технология сварки трением подразумевает нагрев рабочих деталей, происходящий за счёт сил трения, которые возникают при вращении заготовок относительно друг друга.

Процесс сварки трением

«Важно!

Сдавливание деталей происходит одновременно.»

Существуют технологические схемы процесса, которые распределяются следующим образом: инерционный процесс, орбитальная технология и радиальная сварка трением.

Она нашла распространение в инструментальном производстве. Она широко используется в машиностроительной области, ядерной энергетике.

Сварка алюминия трением распространена в электротехнической промышленности и производстве сельхоз/техники. Она распространена в автомобильной отрасли, производстве авиационной и космической техники. Перемешивающая сварка трением эффективна в нефтяной и химической отрасли.

Методика расширяет свои границы. Теперь стало возможным использование сварки трением с перемешиванием алюминиевых сплавов в судостроении, вагоностроении и пищевой отрасли.

Практика показывает, что сварка методом трения наиболее эффективна в следующих случаях:

«Важно,

что применение сварки трением исключает мелкие брызги горячего металла.»

При этом на выходе достигается высокая точность соединения, которая даёт возможность использовать описываемый метод для производства деталей, прошедших участие в механической обработке.

Это, в том числе, касается шлифовки и полировки. Как и в других видах работ есть определённые преимущества и отрицательные моменты, которые необходимо осветить.

К основным преимуществам данного метода относятся:

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла.

«К сведению!

В рабочем процессе не выделяются вредные газы, отрицательно влияющих на здоровье рабочих.»

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

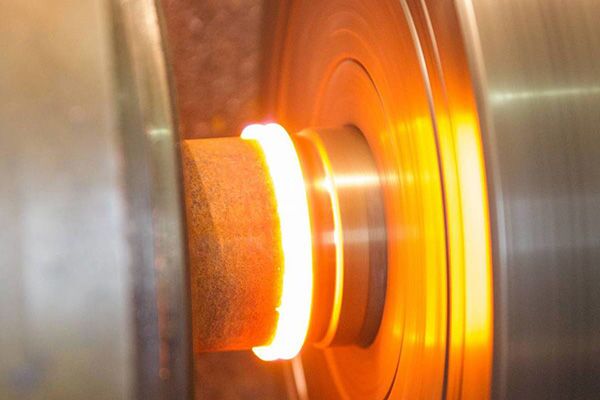

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

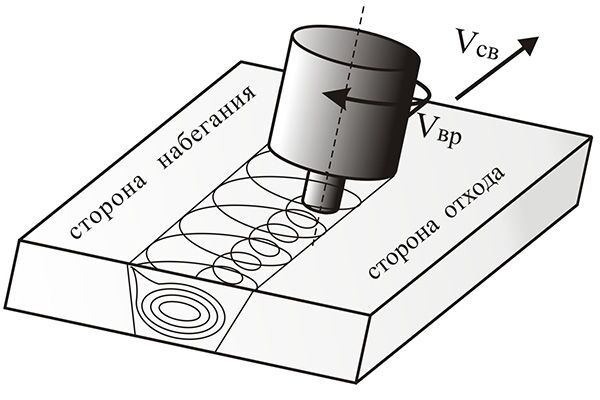

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

Линейная сварка трением

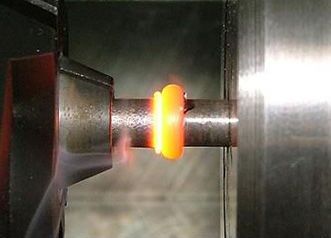

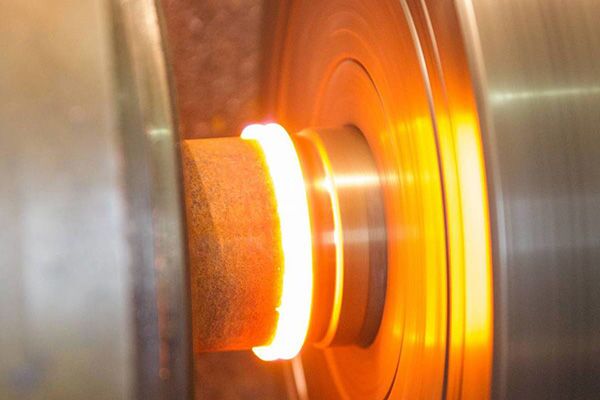

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1. Сварки трением по ГОСТ 260184 регламентирует термины и определения основных понятий.

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал.

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

Автор: Игорь

Дата: 15.06.2017

Рейтинг статьи:

Понравилась статья?

Поделиться в соцсетях

ПОХОЖИЕ СТАТЬИ

РУБРИКИ

ОПРОСЫ

ОПРОСЫКакие электроды вы используете?

ПОДПИСКА

ПОДПИСКА Copyright © 2024

Copyright © 2024Полное или частичное копирование материалов допускается при размещении активной ссылки