Титан как материал открыли в конце 18 века, к его изучению приступили в начале 19, а интенсивно использовать начали к концу 20 столетия. Способствовало этому появление новых технологий, позволяющих проводить обработку сплавов, таких как литье, прокат, сварка титана. Благодаря низкой плотности, всего 4,51 г/ см³ (при прочности 450-1400 МПа, примерно равной прочности сталей, вес составляет на 60% меньше), стойкости к окислению и инертности ко многим агрессивным растворам титан широко используется в авиа- и автомобилестроении, технике, медицине, высоких технологиях.

Большое количество изделий предполагает необходимость использования такой технологии как сварка титана и его сплавов. Исходя из его свойств, можно сказать, что это целое направление металловедов, поскольку он является одним из самых сложных среди всех металлов.

Процесс сварки титана

Важно! Защита инертными газами должна проводиться до остывания сварного соединения до 250 °С, по всему шву и околошовной зоне

Возникающие трудности при сварке титана схожи по аналогии с алюминием. Но первый более активный металл и образует нежелательные соединения уже при температурах свыше 250 °С. Проблема состоит в том, что это элементы, составляющие воздух:

Однако особенности сварки титана имеют и преимущества. Несмотря на t плавления 1470-1825 °С для разогрева требуется меньшее количество тепла.

Чистые металлы никогда не используются — их параметры обладают низкими показателями. А вот добавление в них других элементов позволяет получить сплавы с широким диапазоном свойств. Для структуры чистого титана характерны 2 стабильные фазы, при которых различается кристаллическая решетка:

С изменением структуры меняются свойства самого сплава. Обеспечить определенный тип структуры могут присадки следующих элементов:

Особенно сложная сварка титана в домашних условиях. Причем обработке подлежит ограниченное количество сплавов. В зависимости от легирующих элементов, сплавы делятся на 3 категории:

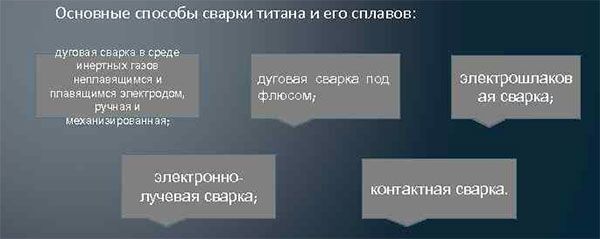

Способы сварки титана и сплавов на его основе

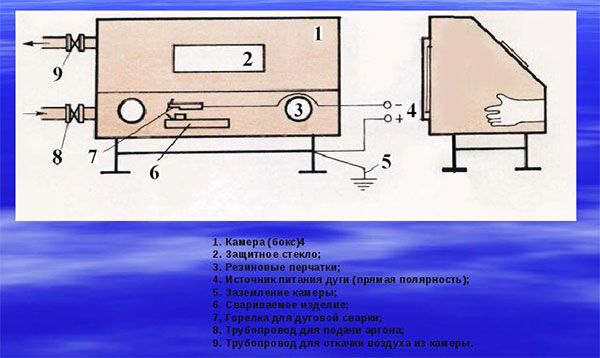

Высокая активность металла с газами определяет способы сварки титана. Их количество предоставляет право выбора, но при любом из них должна обеспечиваться защита металла, нагретого выше 400 °С. Самым практичным считается сварка титана аргоном. Поскольку металл разогревается с обеих сторон, свариваемой деталь также должна быть со всех боков защищена. Для этого она обрабатывается инертным газом с помощью подкладных планок для подачи Ar:

Она заключается в прогреве флюсов до t 200-300 °С, термической обработке присадочной проволоки в вакууме при t до 1000 °С в течение 4 часов (срок хранения составляет 6 часов). Проволока зачищается аналогично кромкам после травления.

Поверхность кромок должна пройти травление при t 60-65 °С в течение 10 минут с использованием раствора, состоящего из кислот:

После чего проводится механическая зачистка наждачкой №12, щетками (нержавеющими).

Наиболее распространенная сварка титана аргоном, технология предполагает самое большее количество вариантов. При работе с W-электродом Ø 0,5-1,5 мм присадки не используются. Увеличение диаметра более 1,5 мм увеличивает зону расплава. Чтобы минимизировать расход металла при выдувании, добавляют проволоку. Присадка, чтобы снять оксидный/альфированный слой, проходит вакуумный отжиг и зачистку. Для частичного рафинирования (процесс загущения шлака для снижения его активности взаимодействия с расплавом) используются фтористо-кальциевые флюсы АН-ТА, АНТ17А.

Сварка титана полуавтоматом плавящимся электродом происходит в аргоно-гелиевой среде в соотношении 20:80 или 100% гелия (он обеспечивает защиту широкого шва). При работе с инвертором подключение проводится по прямой полярности. Проволока для сварки титана аргоном используется для толстостенных деталей.

Способ для получения мелкого зерна. Технология сварки титана и его сплавов уже хорошо изучена, поэтому разработано большое количество добавочных материалов для ее реализации. В зависимости от условий технологии, проводить ее можно под защитой сухого гранулированного фтористого флюса:

Сварка плавящимся эл-дом (проволока для сварки титана Ø 2,0-5,0 мм) с жалом эл-да 14-22 мм. Защита обратной стороны детали проводится с помощью медной или флюсо-медной подушки. Также применяются эл-ды пластинчатые аналогичного сплава (ширина = толщине детали, толщина — 8-12 мм). Флюсы — фторидные АНТ-2/4/6. Дополнительно шов защищают аргоном.

Используется специализированное оборудование. Благодаря плотному прилеганию поверхностей и быстрому процессу защита газами не проводится для точечной сварки. Для остальных видов — шовной и стыковой — используется чистый аргон. К высокотехнологичному, но малодоступному из-за техники, методу относится и электроннолучевая сварка титана.

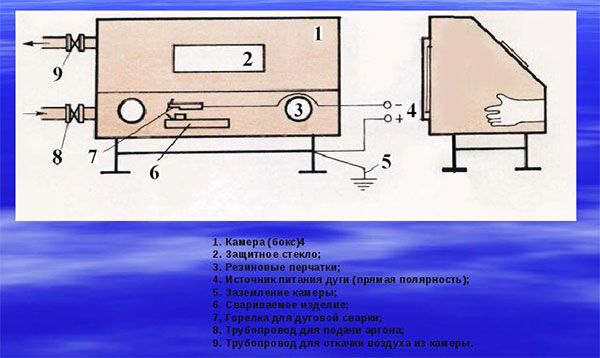

Схема сварки титана в камерах и боксах с контролируемой средой

Важно! Не используйте для зачистки поверхности металлические прутки, частицы железа внедряются в металл, после чего начинают коррозировать. Для этой цели нужна щетка исключительно с нержавеющим ворсом

Контроль сварки титана можно вести и визуально: уже при комнатной температуре он способен растворять кислород, который образует твердый альфированный слой на поверхности, но именно он и предотвращает его от дальнейшей коррозии. Степень окисления можно узнать по цвету поверхности:

Особенности сварки алюминия и титана связаны с их сродством с кислородом (у алюминия оно выше на один порядок), но зато титан при нагреве до температуры 500 °С активизирует процесс образования нитридов (бурная активность с азотом). Как результат, повышается прочность и теряется пластичность, появляется хрупкость, образуются трещины.

Водород отлично растворяется в жидком металле. И несмотря на то, что при охлаждении он выделяется из раствора, — такие реакции крайне разрушительны. Они образуют пористость и склонность к разрушению швов (медленное, поэтому и плохо прогнозируемое).

Для титановых сплавов характерны все те же дефекты околошовной зоны, что и для углеродистых, но с той лишь разницей, что здесь легче образуется крупное зерно. Поэтому каждая технология сварки титана предупреждает его развитие.

При соблюдении всех правил проводимая сварка титана по ГОСТ Р ИСО 5817-2009 обеспечивает прочность соединения 60-80% от значения основного металла. Здесь можно найти требования, предъявляемые к различным видам сплавов на основе Ni, Ti, Fe, а также определить возможность получения брака в готовом изделии. Самым распространенным методом благодаря доступности оборудования считается аргонодуговая сварка титана.

Автор: Игорь

Дата: 30.01.2019

Рейтинг статьи:

Понравилась статья?

Поделиться в соцсетях

ПОХОЖИЕ СТАТЬИ

РУБРИКИ

ОПРОСЫ

ОПРОСЫКакие электроды вы используете?

ПОДПИСКА

ПОДПИСКА Copyright © 2024

Copyright © 2024Полное или частичное копирование материалов допускается при размещении активной ссылки